本文目录导读:

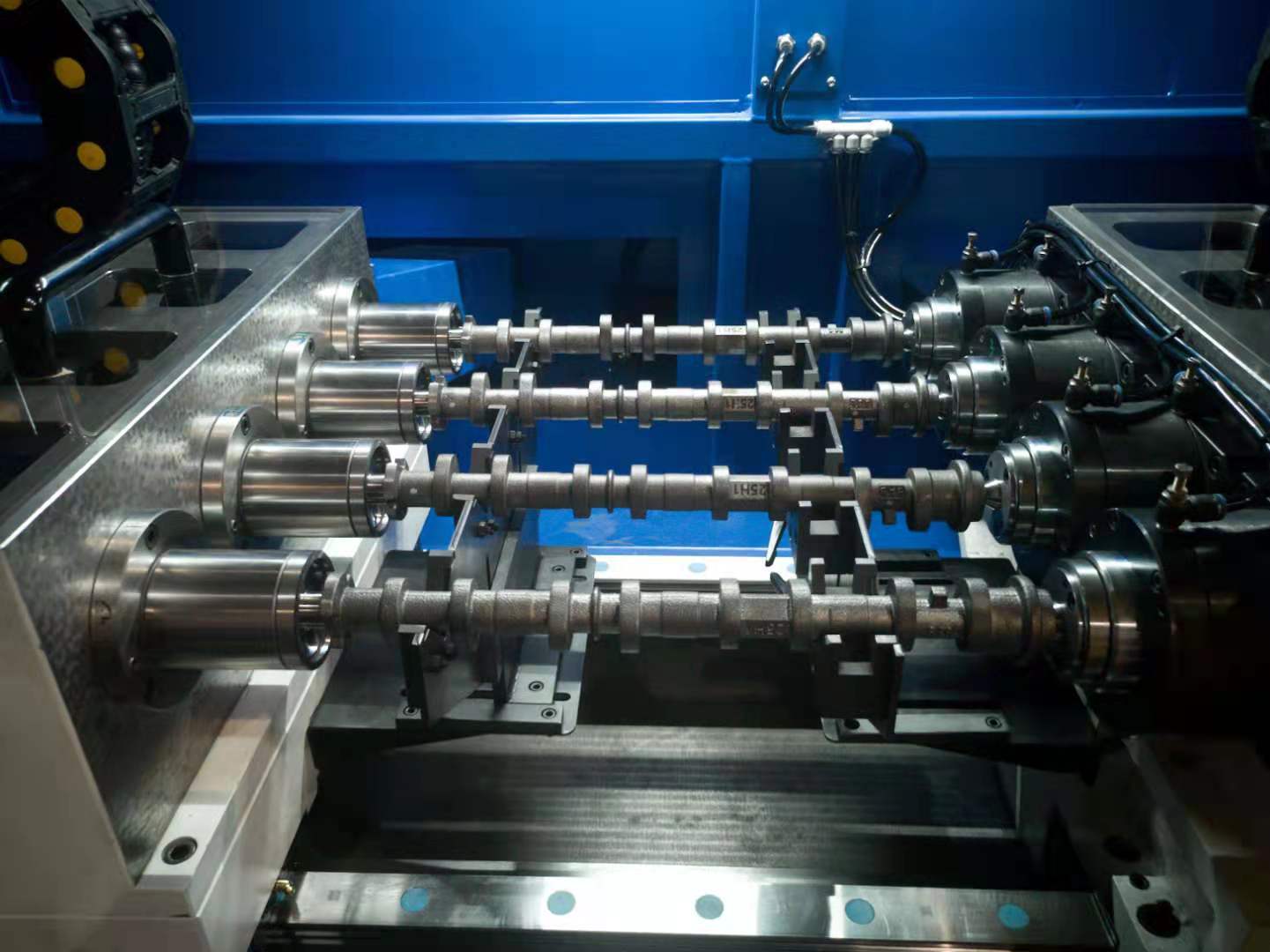

凸轮轴是发动机的关键部件之一,其加工工序和凸轮加工专用设备对于确保发动机的性能和可靠性至关重要,以下是凸轮轴加工的主要工序和相关的专用设备。

凸轮轴加工的主要工序

1、毛坯准备:通常使用锻造或铸造的方式制作凸轮轴毛坯。

2、热处理:包括正火、退火、淬火和回火等,以改善凸轮轴的材质结构和机械性能。

3、粗加工:包括铣削、车削等,对凸轮轴进行初步的形状加工。

4、凸轮加工:精细加工凸轮轮廓,确保其与气门系统的配合精度。

5、精磨:提高凸轮轴的表面质量和精度。

6、超精加工:对凸轮轴进行最后精度的加工,确保其性能。

7、检验与测试:对凸轮轴进行各种性能测试和检验,确保其符合质量要求。

凸轮加工专用设备

1、凸轮铣床:用于凸轮轮廓的铣削加工,能精确控制凸轮的形态和尺寸。

2、凸轮磨床:用于对凸轮轴进行精磨和超精加工,提高其表面质量和精度。

3、凸轮检测设备:用于检测凸轮轴的尺寸精度、形状精度和位置精度等,确保其性能和质量。

4、专用数控机床:用于凸轮轴的数控加工,包括车削、铣削、磨削等。

5、自动化生产线:用于凸轮轴的自动化加工,包括上料、加工、下料、检验等工序的自动化。

仅供参考,具体的加工工序和专用设备可能会因不同的生产需求和工艺要求而有所差异,在实际生产中,还需要根据具体的材料、设备性能和工艺要求进行调整和优化。

TIME

TIME